食品包装密封不良における 高電圧式検査のご紹介

品質管理における重要管理点

食品業界では異物混入や衛生管理含めさまざまな品質管理が求められております。HACCPの義務化がされた現在、異物混入に次ぐリスクとして密封不良(ピンホール発生、破れ)への対応についても非常に注目されております。

実際の製造現場においてはさまざまな密封不良が発生する可能性がありますが、防黴の観点からでも、孔径10μⅿ以上のピンホールがあればカビが発生するリスクがあり、そういった微小なピンホール発生製品の流通防止策が求められております。

食品の品質と安全

加工食品においては、包装されずに流通することは極めて稀です。量り売り形態が少なくなった日本では、飴やあられが一つずつ個別に包装されることが一般的に多く見られます。酸化防止、防黴、防腐、防湿などが要求され、ガスバリア性に優れた包材を使い、真空包装、窒素充填、脱酸素材・防腐剤の封入などの手段が取られております。中でも密封性を必要とする製品の場合、ピンホールやシール不良は大きな問題となります。実際に流通している食品をみると、ある程度のピンホールは許容できるものも

多くあります。例えば冷菓のような冷凍流通品などが該当しますが、密封の必要がないものでも、一目で密封不良だと判るものが店頭に並ぶと消費者クレームとなります。例えば、アイスクリームの蓋部をシール包装した製品の場合、一部シールが剥がれていたというクレームが寄せられたりします。このシールは高級感を出すための工夫であったにも拘わらず、消費者にとっては中味の品質云々以前に「されている筈のシールが不完全」ということが大きな問題となります。この傾向は昨今の異物混入事故などにより、消費者の安全安心への関心の高まりを受けて年々強まっております。その為、食品の安全を宣言するには、最低限の密封性検査が必要となっております。

高電圧方式ピンホール検査機

包装食品の密封検査においてはいくつかの検査原理が存在しております。

ニッカ電測ではピンホール検査に対して検査精度、処理量、省スペース等、優位性が高い高電圧方式の機器を製造販売しております。

原理・特徴

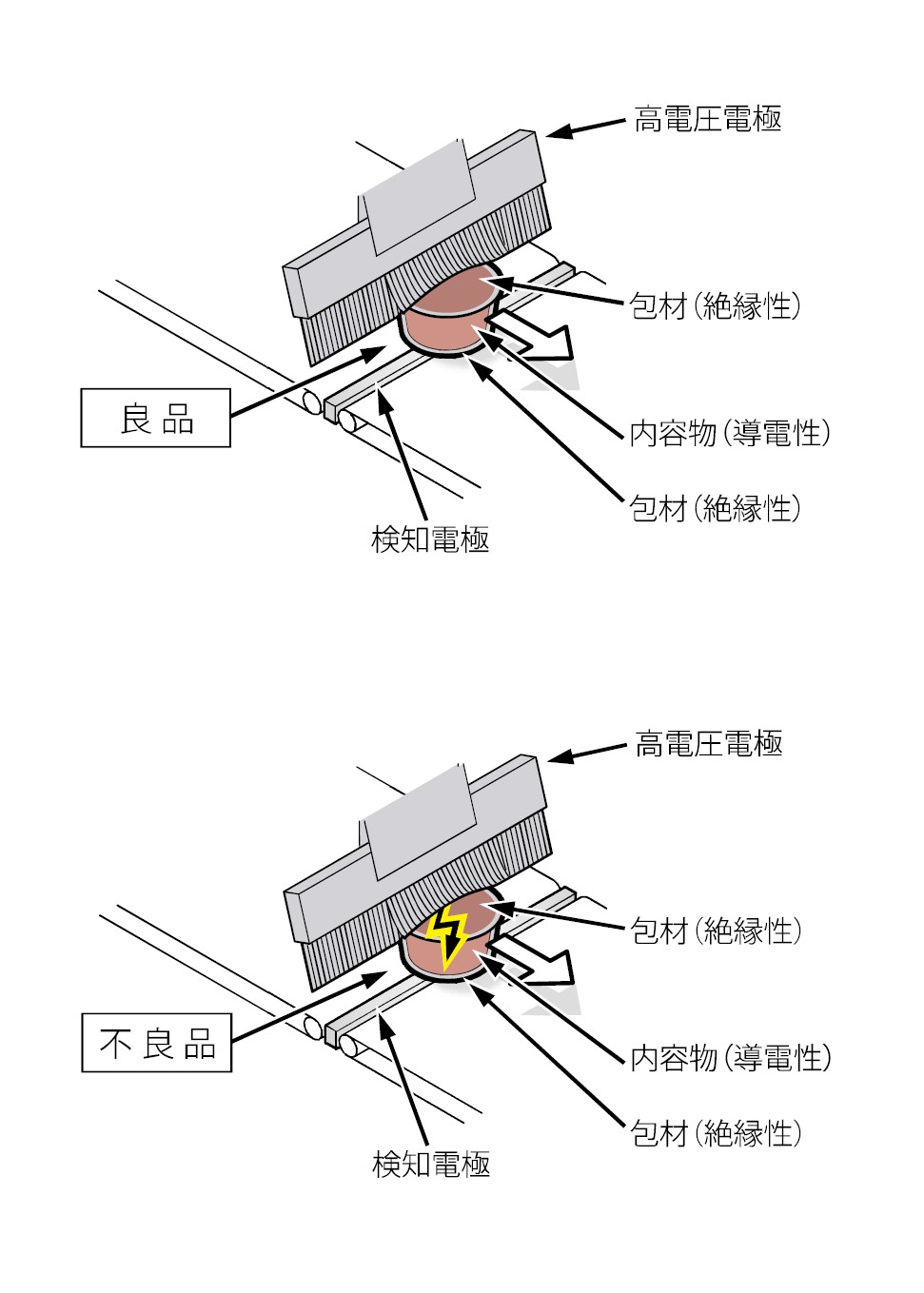

非破壊で製品に対して、高電圧を印加します。製品包材にピンホールがあると電流がピンホールを通過し、良品の時よりも高い電流が流れることでピンホールを検出しています。

検査対象製品

包材が絶縁性、内容物が導電性であることが条件となります。(アルミ包材、乾燥商品には使用できません。)

高電圧の安全性

ピンホール検査で発生する高電圧は微小の電流を使用している為、万が一直接触っても感電しません。また、直流と比べて帯電し難い事から静電気による障害が少なく、また放電しやすいため検出見逃しがありません。

検知性能・実績

包材の耐電圧にも依りますが、表面0.5μⅿのピンホールを検出し、撮影に成功した実績もございます。

開発経緯

高電圧方式は弊社の前身である電測工業が保有していた、被覆電線の耐電圧試験やプラスチックフィルム検査であるスパークテスターの技術応用から始まりました。1969年に食品製造メーカーからの要望があり、外装のピンホールを検出する装置として開発されました。その後1974年に医薬品用輸液ボトル、続いて注射ガラスア

ンプル用ピンホール検査機と、その用途は医薬品製造業界に広がりました。以降、食品ではカップ容器入りゼリー、

袋詰め惣菜などに応用が広がり、現在も食品業界では優位性の高いピンホール検査方式となって非常に多くの検査実績を保有しております。義務化の近い食品のHACCPだけでなく、より基準の厳しい医薬品のGMP検査基準にも適合する検査機器として、国内外問わず注目をされている検査機器となっております。

導入実績と事例

食品業界 400台以上

(魚肉ソーセージ、カップゼリー、飲料、流動食、水産加工品、深絞り、惣菜など)

医薬品業界 1000台以上

(輸液バッグ、ガラスアンプル、バイアル、BFSなど)

工業製品業界 500台以上

(電線、樹脂キャップ、包装フィルムなど)

お客様の声

「ピンホール検査機で不良判定が多く、製品を確認したら、充填機に不具合があった。」

「生産工程内の部品劣化でバリがでていて、包材に傷がついていた製品を検出できた。」

「カビ腐敗によるクレームがあった製品にピンホール検査機を使ったことでクレームがなくなった。」

「ピンホール検査機を使うことで液漏れしやすい部分がわかり、製品の改善に繋がった。」

「輸送中に箱から液が染み出ていることがあったがピンホール検査機を使い始めたことで製造ラインの問題箇所を特定し、解決に繋がった。」

ニッカ電測ではこういったご意見を頂戴し、ピンホール検査機の重要性を再認識して日々改良と研究開発に励んでおります。